-

淄博俊业陶瓷设备厂

zibo junye ceramic instrument factory

-

一厘米宽,一公里深

专注工业陶瓷挤出设备

-

-

全程服务热线:

13561649169

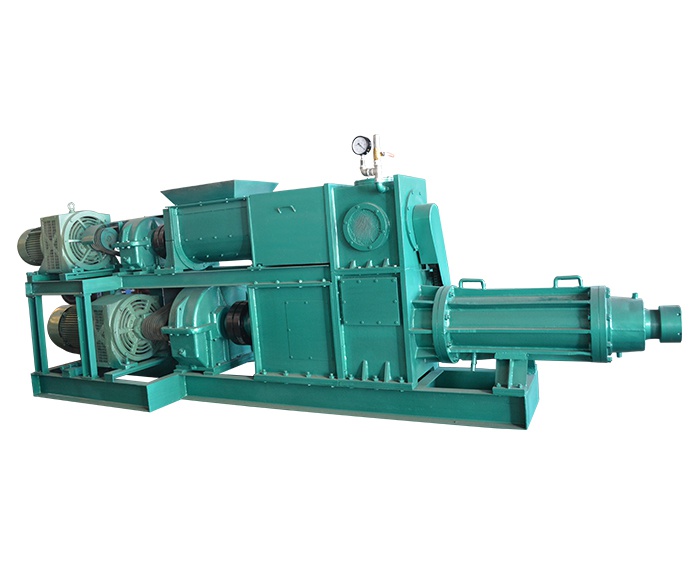

采取多重减振措施

2021-05-18 14:23:00

在变频器技术还未普遍应用的时候,传统的大挤出量的挤出机,一般采用直流电机和直流电机控制器。因为以前一般认为直流电机比交流电机的功率特性比较好,调速范围比较大,在低速段运行时比较稳定。另大功率变频器比较昂贵,这也限制了变频器应用。近年来变频器技术发展比较快,矢量型的变频器实现了无传感器控制电机转速和扭矩,低频特性有了长足的进步,价格也下降得比较快。变频器与直流电机控制器相比,最大的优点是节能。它使能耗与电机负荷成正比,负荷重就增加能耗,电机负荷下降就自动调低能耗。这在长期应用中的节能效益是非常显著的。采取多重减振措施高速的挤出机容易发生振动,过大的振动对设备的正常使用及机件的使用寿命是非常有害的。因此必须采取多重措施以减少挤出机的振动,以提高设备的使用寿命。挤出机最容易产生振动的环节是电机轴和减速机的高速轴。首先,高转挤出机要配置高质量的电机和减速机,避免因电机转子和减速机高速轴振动而成为振动源。第二是要设计一个好的传动系统。广州励进公司采用了双节弹性联轴器传递电机与减速机间的扭力。这种联轴器有两个弹簧片关节,可以在两根少量不同心的轴间传递扭力时不产生振动。如果采用皮带轮系传递电机动力,有减振作用的皮带对避免电机的振动传递到减速机有利,但如果皮带轮本身的动、静平衡不好,也会造成新的振动。因此要采用经过动、静平衡试验的优质皮带轮和高质量的皮带。注意提高机架的刚性、重量和加工、装配各个方面质量,也是减少挤出机振动的重要环节。一台好的挤出机在使用时不用地脚螺栓固定,也基本上没有振动。这依赖于机架有足够的刚性和自重。另要加强各部件的加工和装配的质量控制。如加工时控制好机架上下平面的平行度,减速机安装面与机架平面的垂直度等。在装配时要认真测量电机和减速机的轴高度,严格地配制减速机垫块,使电机轴与减速机输入轴同心。以及使减速机安装面与机架平面的垂直。通过对各环节的优化设计和精心制造,高速高效的挤出机各方面性能有了明显的提升。这大大降低的挤出机能耗,提高了产品的质量,顺应当今社会节能减排的潮流。

上一篇:双螺杆挤出机主要参数

下一篇:节能的高速高效挤出机设计和制造

-

淄博俊业陶瓷设备厂 版权所有 技术支持:淄博欧凯

网站首页

网站首页

产品展示

产品展示