-

淄博俊业陶瓷设备厂

zibo junye ceramic instrument factory

-

一厘米宽,一公里深

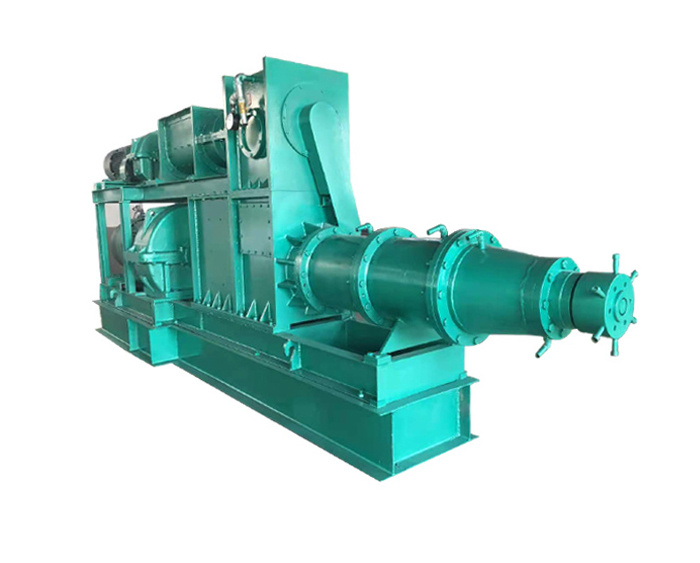

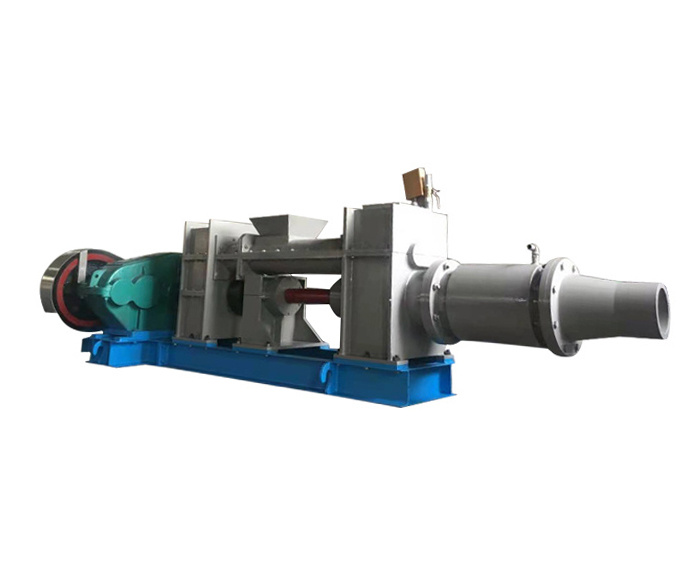

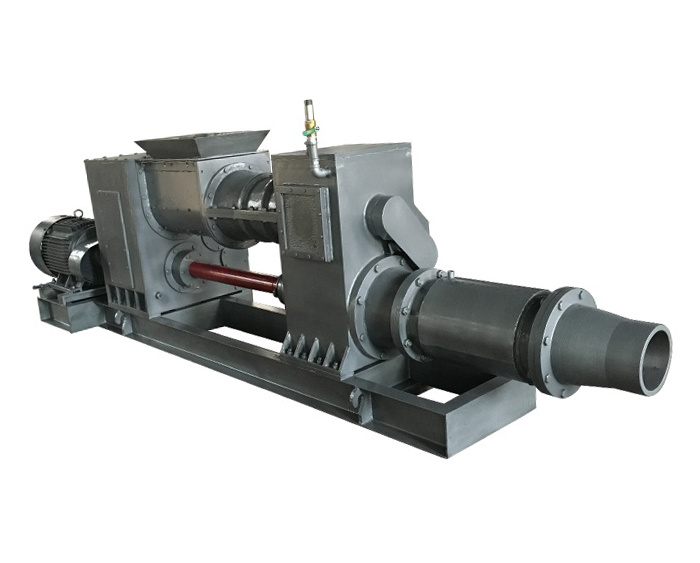

专注工业陶瓷挤出设备

-

-

全程服务热线:

13561649169

在挤出机温度影响物料过滤网的性能

2021-05-18 14:31:00

过滤网在挤出机的挤出过程中,熔融物料通过过滤网被输送给模具。过滤网使物料得到过滤,并能改进物料的混合效果。但是,过滤网也能使工艺过程产生波动,导致背压和熔融物料温度上升,有时还会减少。挤出机的过滤网被固定在一个多孔或槽的保护板上,这样可以使挤出机和模具之间形成密封。干净的过滤网所产生的压力较小。随着压力的增加,过滤网上所截留的树脂中的杂质数量就变多,从而阻塞过滤网。当更换阻塞的过滤网时,压力会突然下降,熔融物料的温度也可能会下降,从而造成产品的尺寸发生变化。为了保持产品的同一尺寸,可以调整挤出机的螺杆转速,也可以调整挤出机的线性速度。在挤出圆形产品时,这些变化可能不会导致严重的问题,但在挤出扁平或者外形不规则的产品时,熔融物料温度的变化可能会影响产品的外形尺寸。比如,在一个扁平模具里,较冷的熔融物料可能使片材中心偏薄,而使周边偏厚。这种情况可以通过对模具的自动或手动调整得到校正。在过滤网变换器后面,配备一个能够保证熔融物料稳定地进入模具的齿轮泵,可以防止上述问题的发生。但是,熔融物料在过滤网更换后所发生的温度变化仍然需要通过对模具的调整来解决。同时,由于齿轮泵容易被坚硬的杂质损坏,因此,齿轮泵也需要得到精细的过滤网的保护。有些硬质PVC加工商不愿使用过滤网的原因是,过滤网会使PVC熔融物料温度升高而易发生降解,这样就需要热稳定性更好的物料,从而增加了材料的成本。若使用PVC专用的过滤网变换器,也会增加成本。所以大多数硬质PVC加工商要么回避使用过滤网,要么使用不带变换器的粗过滤网装置,只过滤较大颗粒的杂质。在橡塑制品成型中,主要有挤出成型、注塑成型及中空吹塑成型,所谓的挤出成型,是指塑料通过螺杆熔化输送,从模头挤出成型的成型方法。其具有可连续生产、机械结构相对简单等特点。挤出机的控制,主要是对橡塑制品成型工艺的控制,要使挤出机能满足生产的要求,就必须分析材料的成型工艺,根据塑料的成型工艺设计设备的控制系统。目前,我公司所设计的挤出机中,主要用于通用型塑料的挤出成型。对应通用型塑料,其成型工艺需要控制的参数主要有温度及挤出成型压力。在个人接触的挤出机控制系统中,根据所使用的控制元件,可分为两类:一类为仪表控制系统,一类为PLC控制系统;所谓的仪表控制系统是指挤出机的控制通过电柜的各种仪表进行控制。

上一篇:螺杆、机筒的损坏原因和修复方法

下一篇:辅助装置作用特点

-

淄博俊业陶瓷设备厂 版权所有 技术支持:淄博欧凯

网站首页

网站首页

产品展示

产品展示