-

淄博俊业陶瓷设备厂

zibo junye ceramic instrument factory

-

一厘米宽,一公里深

专注工业陶瓷挤出设备

-

-

全程服务热线:

13561649169

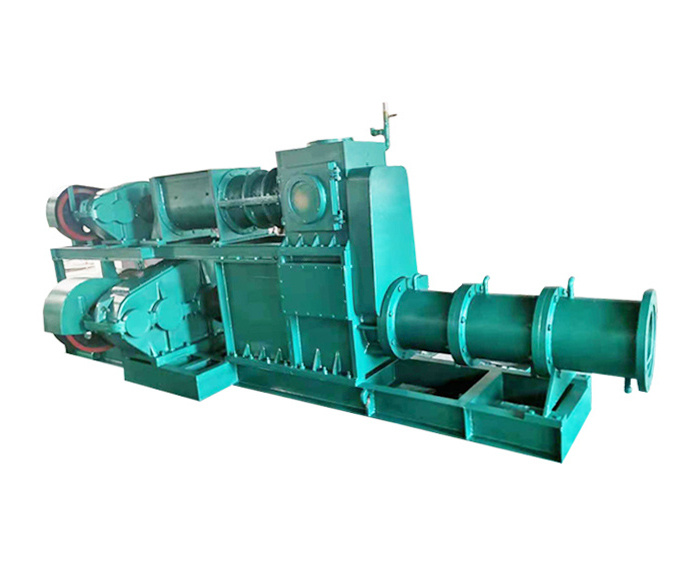

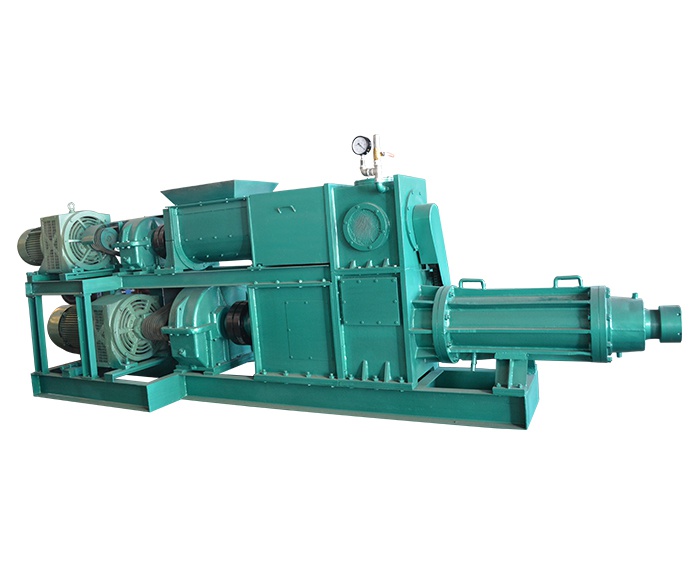

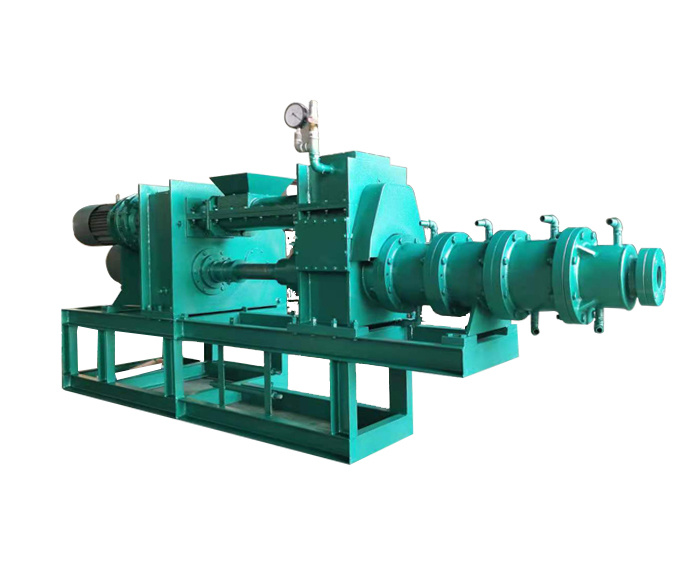

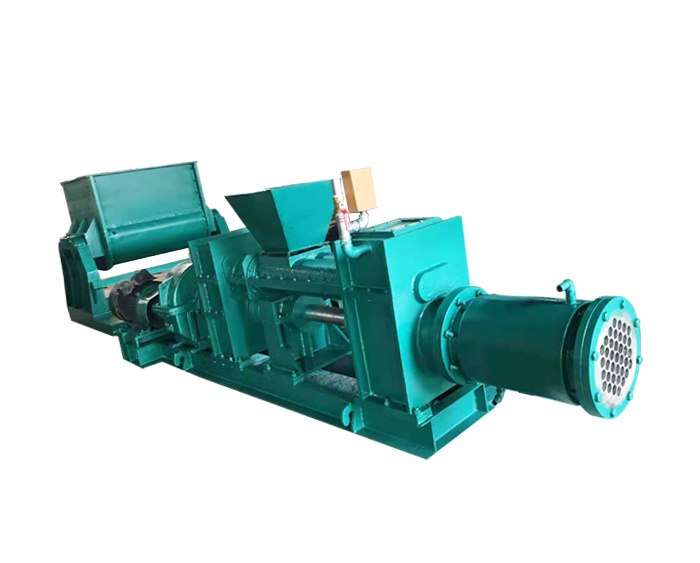

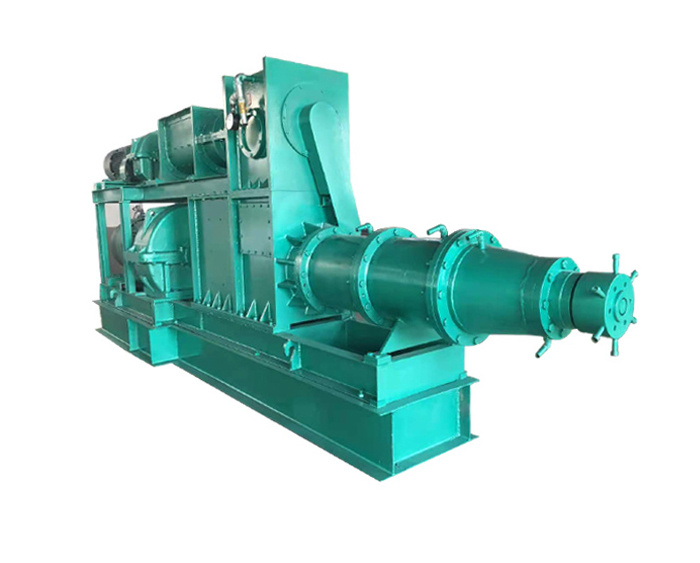

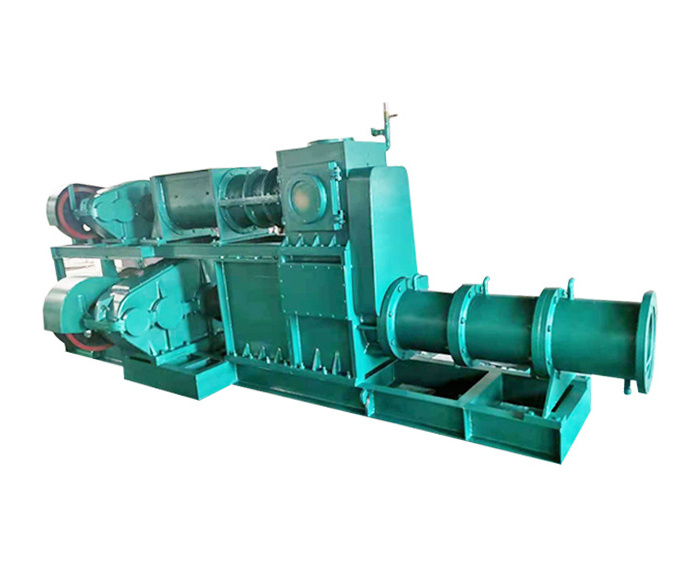

连续密炼挤出机的工作原理及关键技术

2023-08-22 15:07:00

连续密炼挤出机是一种用于制造橡胶、塑料等材料的设备,它实现了连续生产的过程。下面是连续密炼挤出机的工作原理以及关键技术的概述:

工作原理:

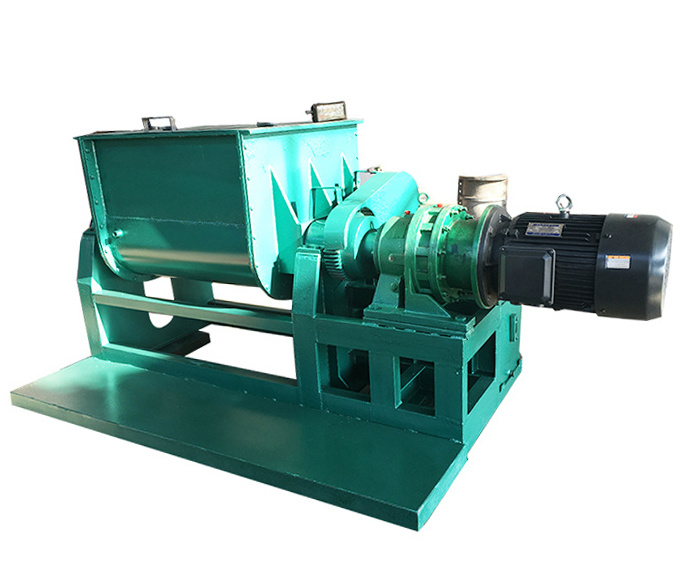

1. 连续喂料:原料通过称重装置加入到混炼室中,以确保准确的配料和良好的控制。

2. 混炼:混炼室中安装有双螺杆,通过旋转和移动,将原料进行搅拌、熔融和混合。这个过程中可以添加颜色、添加剂或填充物等,以满足产品的需求。

3. 挤出:经过混炼的物料被送入挤出机的挤出螺杆中,螺杆通过旋转将物料从挤出机的出口挤压出来。

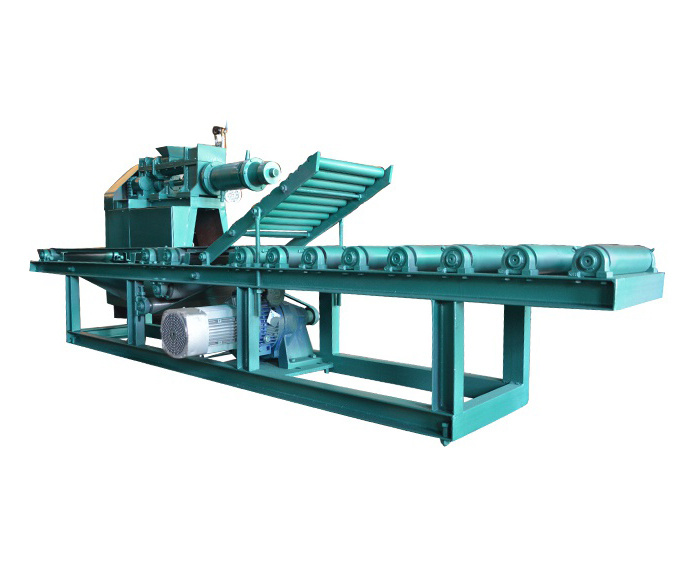

4. 冷却和固化:挤出的物料经过冷却装置进行快速冷却,使其胶囊/管状物料得以固化。

5. 切割和成型:固化的物料经过切割设备进行裁剪和成型,获得所需的形状和尺寸。

6. 后续处理:根据具体产品需求,可以进行后续处理,如除尘、磨光、表面处理等。

关键技术:

1. 双螺杆设计:连续密炼挤出机采用双螺杆结构,其中两个螺杆呈螺旋状,并能够相互融合。双螺杆的设计可以提高混炼效果、提高生产能力,并确保物料的均匀性。

2. 温度控制:连续密炼挤出机需要对混炼室和挤出螺杆进行精确的温度控制,以确保物料的熔融和混合过程稳定可靠。

3. 压力控制:连续密炼挤出机需要对挤出螺杆施加适当的压力,以确保物料能够顺利挤出,并保持所需的形状和尺寸。

4. 进料精度控制:挤出机需要准确控制原料的进料精度,以确保产品的质量和稳定性。

5. 挤出模具设计:挤出模具的设计关乎产品的形状和尺寸,需要满足产品需要,并确保挤出过程的顺利进行。

6. 自动化控制系统:连续密炼挤出机通常配备自动化控制系统,可实现生产过程的自动控制、监测和数据采集,提高生产效率和产品质量。

以上是连续密炼挤出机的工作原理及关键技术的简要介绍,具体的实现和应用细节可能因设备型号和材料类型的不同而有所差异。

工作原理:

1. 连续喂料:原料通过称重装置加入到混炼室中,以确保准确的配料和良好的控制。

2. 混炼:混炼室中安装有双螺杆,通过旋转和移动,将原料进行搅拌、熔融和混合。这个过程中可以添加颜色、添加剂或填充物等,以满足产品的需求。

3. 挤出:经过混炼的物料被送入挤出机的挤出螺杆中,螺杆通过旋转将物料从挤出机的出口挤压出来。

4. 冷却和固化:挤出的物料经过冷却装置进行快速冷却,使其胶囊/管状物料得以固化。

5. 切割和成型:固化的物料经过切割设备进行裁剪和成型,获得所需的形状和尺寸。

6. 后续处理:根据具体产品需求,可以进行后续处理,如除尘、磨光、表面处理等。

关键技术:

1. 双螺杆设计:连续密炼挤出机采用双螺杆结构,其中两个螺杆呈螺旋状,并能够相互融合。双螺杆的设计可以提高混炼效果、提高生产能力,并确保物料的均匀性。

2. 温度控制:连续密炼挤出机需要对混炼室和挤出螺杆进行精确的温度控制,以确保物料的熔融和混合过程稳定可靠。

3. 压力控制:连续密炼挤出机需要对挤出螺杆施加适当的压力,以确保物料能够顺利挤出,并保持所需的形状和尺寸。

4. 进料精度控制:挤出机需要准确控制原料的进料精度,以确保产品的质量和稳定性。

5. 挤出模具设计:挤出模具的设计关乎产品的形状和尺寸,需要满足产品需要,并确保挤出过程的顺利进行。

6. 自动化控制系统:连续密炼挤出机通常配备自动化控制系统,可实现生产过程的自动控制、监测和数据采集,提高生产效率和产品质量。

以上是连续密炼挤出机的工作原理及关键技术的简要介绍,具体的实现和应用细节可能因设备型号和材料类型的不同而有所差异。

上一篇:塑料在挤出机中的流动状态

-

淄博俊业陶瓷设备厂 版权所有 技术支持:淄博欧凯

网站首页

网站首页

产品展示

产品展示